Фабрика памяти - репораж с производства

admin 28 Января 2010 в 10:36:53

Считается, что вся современная электроника производится в Китае или на Тайване. И чтобы посмотреть на компьютерное производство, нужно лететь чуть ли не на другой конец света. На самом деле, чтобы увидеть современный комплекс, монтирующий платы, не обязательно ехать за тридевять земель. В небольшом польском городке Лазиска Гурна, неподалеку от Катовице, расположена фабрика крупнейшего в Центральной и Восточной Европе производителя оперативной памяти и флешек. Предлагаем вашему вниманию репортаж с завода компании.

а заводе установлены две линии по выпуску электронных комплектующих <span lang="PL" style="mso-ansi-language:PL">SMT Fuji. Каждая стоит больше миллиона евро, при том, что цена отдельного модуля может измеряться сотнями тысяч. Часть оборудования работает здесь с 2003 года, остальные машины были закуплены в 2005 году. Тогда для того, чтобы соответствовать новым экологическим требованиям Европейского союза, польскому производителю пришлось сменить технологию.

Производство в Лазиска Гурна появилось 2003 году. Как рассказал в интервью, директор компании, зарплаты в Польше тогда не сильно отличался от тайваньского, а близость фабрики к рынкам сбыта обещала конкурентные преимущества, которых не было у азиатских брендов. Поэтому руководство рискнуло открыть производство оперативной памяти непосредственно в Восточной Европе.

Кроме основных производственных участков на фабрике Wilk Elektronik есть еще два специализированных. На одном из них делают лазерную гравировку на флешках по заказу клиента. Второй предназначен для записи ПО и другого контента. На картах памяти GOODRAM продается популярная в Польше навигационная программа. Получить доступ на участок записи ПО, могут только несколько сотрудников компании – уровень секретности здесь впечатляет. Цех полностью отрезан от внешнего мира. Оно и понятно: потери от вируса, попавшего на флешку или карту памяти, будут очень велики. Кстати, на всем производстве в целях безопасности запрещены мобильные телефоны – право на звонок имеется только у высшего руководства.

Сейчас в компании работает примерно 130 человек из которых 80 занято непосредственно на производстве. Каждая рабочая смена на фабрике начинается с замера уровня статического электричества на этом приборе. Случайные разряды являются одной из причин брака на производственных линиях.

Фактически, фабрика Wilk Elektronik – сборочное производство. Здесь не превращают песок в чипы, не разрабатывают печатные платы и не проектируют конденсаторы – все комплектующие начального уровня польский производитель получает от поставщиков. Например, в модулях памяти GOODRAM используются микросхемы Elpida и Micron, во флешках GOODRIVE – Toshiba и Samsung.

Для производства памяти GOODRAM используются заготовки стандартного размера. Из каждой такой пластины в будущем получится 12 модулей оперативной памяти. Производственные линии универсальны и могут использоваться для создания практически любой электроники. Wilk Elektronik выпускает модули SO-DIMM для ноутбуков, специальную память для серверов, компьютеров Mac, SDRAM, а также DDR и некоторые другие устаревшие типы оперативки. Конечно, домашние или офисные компьютеры на базе морально устаревшей RAM сейчас никто не собирает, но она используется в промышленности. DDR1, к примеру, стоит во многих станках с программным управлением.

Кроме памяти на этих же линиях монтируются платы для флеш-накопителей. В зависимости от вида продукции одна заготовка может содержать большее количество модулей.

На первом этапе на заготовку наносится специальная паяльная паста. В ее состав входит медь, серебро, свинец и другие компоненты. Пасты, применяемые для различной продукции, отличаются составом. Они готовятся тут же. При этом срок годности паст достаточно невелик, а хранить их нужно в специальных условиях.

Паста наносится следующим образом: заготовка поступает в машину, камера определяет направляющие, устройство подачи точно позиционирует плату под специальным ситом, через которое продавливается паяльная паста. Естественно для каждого вида продукции используется собственное сито, соответствующее расположению будущих активных и пассивных компонентов.

Здесь же находится первая контрольная позиция: с помощью микроскопа определяется точность нанесения паяльной пасты. Контроль проводится в начале смены, а также после каждого открытия машины или смены трафарета.

Над каждым модулем крепится специальный светофор. Зеленая лампа горит, когда машина работает нормально, желтая – в момент дозаправки или технической остановки, красная зажигается при сбое или проведении сервисных работ.

После того, как паста нанесена, печатная плата попадает в следующую машину, которая отвечает за монтаж пассивных компонентов: конденсаторов, резисторов и т.д. Каждый из станков способен монтировать до 42тысяч элементов в час. Пассивные компоненты «заряжаются» в машину в лентах, которые напоминают пистоны для детского пистолета или кинопроектор. Станок ведет учет компонентов – «отвечает» за каждый конденсатор, находящийся в ленте. Ежемесячная инвентаризация оказывается не таким сложным делом.

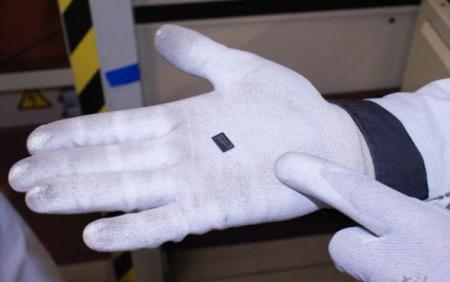

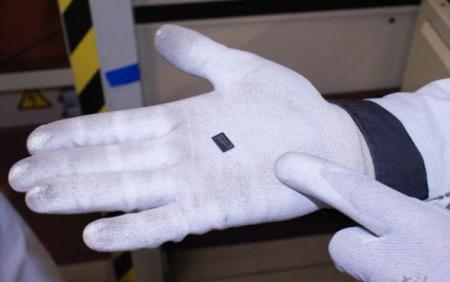

В следующей машине происходит монтаж активных компонентов – микросхем памяти. Они также поступают в станок из специальной кассеты. Перед монтажом чипа его «фотографирует» камера (на снимке – красная вспышка) – таким образом определяется качество микросхемы: все ли контактные площадки на месте.

Забракованные чипы машина отправляет в приемный бокс – например, за первую смену в «мусор» ушло всего четыре штуки. Кстати, то что чип находится в корзине вовсе не означает, что он неработоспособен. Чтобы гарантировать качество производимой памяти, чувствительность станка настроена чуть выше предельных технологических допусков.

Платы, которые прошли тест, с помощью выдвижного мостка попадают на приемник печи.

Здесь их встречает человек, обладающий идеальным вниманием и выдержкой. Задача этой девушки – визуально проконтролировать качество монтажа. Дело в том, что компоненты установлены на свои места, но еще не закреплены – они просто лежат на паяльной пасте. Неаккуратным движением можно сдвинуть чип и испортить целую заготовку, с другой стороны на этом же этапе можно и исправить огрех машины, если он, конечно, был. С учетом того, что новая заготовка появляется каждые 20-30 секунд, высидеть на этом месте целую смену не так просто. Впрочем, все работающие на производстве обучены выполнять любую операцию. Поэтому, чтобы «не замыливался глаз», каждую смену специалист начинает на новом рабочем месте. Возможно, завтра эта девушка будет наносить лазером надписи на флешках или нарезать печатные платы.

После пункта контроля платы с компонентами попадают в печь, где их «запекают». Модули нагреваются и вместо мягкой паяльной пасты появляются прочные соединения. Процесс нагрева и охлаждения в печи рассчитан до долей секунды и градуса.

Полуготовые модули упаковывают в специальные кассеты по 50 штук. Поскольку платы двухсторонние, кассету переворачивают и несут обратно в начало линии, чтобы весь процесс повторился заново. Единственное исключение – другой температурный профиль в печи. Градус должен быть выше, чтобы за то же время нагреть плату до нужной температуры: смонтированные при первом «прогоне» компоненты «забирают» тепло.

Здесь заготовки еще не разрезаны, поэтому можно легко подсчитать стоимость кассеты: например, 300 гигабайтных модулей DDR2 по 40 долларов каждый. Десять лет назад, когда местный замначальника производства только начинал работу, цена памяти была на порядок выше – одна такая кассета была по стоимости сравнима со спортивным автомобилем.

Далее модули поступают на контроль. Качество спайки микросхем TSOP (с ножками) проверяется визуально, а вот, чтобы проверить модули с чипами BGA (круглые контактные площадки), приходится прибегать к помощи рентгена. В помещении осуществляется контроль за радиоактивным излучением. На установку аппарата Wilk Elektronik получала специальное разрешение.

Инженеры, работающие с рентгеном, носят на груди специальные счетчики, которые раз в месяц отсылают специальный институт на проверку. Время от времени рентген сдается в аренду тем производителям, которые пока не могут себе позволить такую роскошь, ведь стоит аппарат триста тысяч евро.

На первом тесте убивают сразу двух зайцев: проверяется качество электрических соединения и прошивается EEPROM – записывается программа SPD и номер партии.

Далее модули попадают в тест-лаб. Фотографировать подробно нам здесь не разрешили.

После прохождения всех тестов, память отправляется на упаковку. Геймерские модули GOODRAM Pro до этого еще успевают «одеть» в радиаторы. Процесс монтажа весьма прост: снимается защитная полоска, и промышленный клей намертво закрепляет систему охлаждения на чипах. Отличие премиумной памяти от обычной в более высокой гарантии стабильной работы. Парные наборы памяти подбирают так, чтобы их частоты идеально соответствовали друг другу – в одиночных возможно небольшое расхождение.

Также во втором цеху находится участок сборки флеш-накопителей. Накопители собирают вручную. Одна флешка состоит из нескольких запчастей, которых, например, в корпусе GOODDRIVE EDGE насчитывается шесть штук.

http://news.kosht.com/

а заводе установлены две линии по выпуску электронных комплектующих <span lang="PL" style="mso-ansi-language:PL">SMT Fuji. Каждая стоит больше миллиона евро, при том, что цена отдельного модуля может измеряться сотнями тысяч. Часть оборудования работает здесь с 2003 года, остальные машины были закуплены в 2005 году. Тогда для того, чтобы соответствовать новым экологическим требованиям Европейского союза, польскому производителю пришлось сменить технологию.

Производство в Лазиска Гурна появилось 2003 году. Как рассказал в интервью, директор компании, зарплаты в Польше тогда не сильно отличался от тайваньского, а близость фабрики к рынкам сбыта обещала конкурентные преимущества, которых не было у азиатских брендов. Поэтому руководство рискнуло открыть производство оперативной памяти непосредственно в Восточной Европе.

Кроме основных производственных участков на фабрике Wilk Elektronik есть еще два специализированных. На одном из них делают лазерную гравировку на флешках по заказу клиента. Второй предназначен для записи ПО и другого контента. На картах памяти GOODRAM продается популярная в Польше навигационная программа. Получить доступ на участок записи ПО, могут только несколько сотрудников компании – уровень секретности здесь впечатляет. Цех полностью отрезан от внешнего мира. Оно и понятно: потери от вируса, попавшего на флешку или карту памяти, будут очень велики. Кстати, на всем производстве в целях безопасности запрещены мобильные телефоны – право на звонок имеется только у высшего руководства.

Сейчас в компании работает примерно 130 человек из которых 80 занято непосредственно на производстве. Каждая рабочая смена на фабрике начинается с замера уровня статического электричества на этом приборе. Случайные разряды являются одной из причин брака на производственных линиях.

Фактически, фабрика Wilk Elektronik – сборочное производство. Здесь не превращают песок в чипы, не разрабатывают печатные платы и не проектируют конденсаторы – все комплектующие начального уровня польский производитель получает от поставщиков. Например, в модулях памяти GOODRAM используются микросхемы Elpida и Micron, во флешках GOODRIVE – Toshiba и Samsung.

Для производства памяти GOODRAM используются заготовки стандартного размера. Из каждой такой пластины в будущем получится 12 модулей оперативной памяти. Производственные линии универсальны и могут использоваться для создания практически любой электроники. Wilk Elektronik выпускает модули SO-DIMM для ноутбуков, специальную память для серверов, компьютеров Mac, SDRAM, а также DDR и некоторые другие устаревшие типы оперативки. Конечно, домашние или офисные компьютеры на базе морально устаревшей RAM сейчас никто не собирает, но она используется в промышленности. DDR1, к примеру, стоит во многих станках с программным управлением.

Кроме памяти на этих же линиях монтируются платы для флеш-накопителей. В зависимости от вида продукции одна заготовка может содержать большее количество модулей.

На первом этапе на заготовку наносится специальная паяльная паста. В ее состав входит медь, серебро, свинец и другие компоненты. Пасты, применяемые для различной продукции, отличаются составом. Они готовятся тут же. При этом срок годности паст достаточно невелик, а хранить их нужно в специальных условиях.

Паста наносится следующим образом: заготовка поступает в машину, камера определяет направляющие, устройство подачи точно позиционирует плату под специальным ситом, через которое продавливается паяльная паста. Естественно для каждого вида продукции используется собственное сито, соответствующее расположению будущих активных и пассивных компонентов.

Здесь же находится первая контрольная позиция: с помощью микроскопа определяется точность нанесения паяльной пасты. Контроль проводится в начале смены, а также после каждого открытия машины или смены трафарета.

Над каждым модулем крепится специальный светофор. Зеленая лампа горит, когда машина работает нормально, желтая – в момент дозаправки или технической остановки, красная зажигается при сбое или проведении сервисных работ.

После того, как паста нанесена, печатная плата попадает в следующую машину, которая отвечает за монтаж пассивных компонентов: конденсаторов, резисторов и т.д. Каждый из станков способен монтировать до 42тысяч элементов в час. Пассивные компоненты «заряжаются» в машину в лентах, которые напоминают пистоны для детского пистолета или кинопроектор. Станок ведет учет компонентов – «отвечает» за каждый конденсатор, находящийся в ленте. Ежемесячная инвентаризация оказывается не таким сложным делом.

В следующей машине происходит монтаж активных компонентов – микросхем памяти. Они также поступают в станок из специальной кассеты. Перед монтажом чипа его «фотографирует» камера (на снимке – красная вспышка) – таким образом определяется качество микросхемы: все ли контактные площадки на месте.

Забракованные чипы машина отправляет в приемный бокс – например, за первую смену в «мусор» ушло всего четыре штуки. Кстати, то что чип находится в корзине вовсе не означает, что он неработоспособен. Чтобы гарантировать качество производимой памяти, чувствительность станка настроена чуть выше предельных технологических допусков.

Платы, которые прошли тест, с помощью выдвижного мостка попадают на приемник печи.

Здесь их встречает человек, обладающий идеальным вниманием и выдержкой. Задача этой девушки – визуально проконтролировать качество монтажа. Дело в том, что компоненты установлены на свои места, но еще не закреплены – они просто лежат на паяльной пасте. Неаккуратным движением можно сдвинуть чип и испортить целую заготовку, с другой стороны на этом же этапе можно и исправить огрех машины, если он, конечно, был. С учетом того, что новая заготовка появляется каждые 20-30 секунд, высидеть на этом месте целую смену не так просто. Впрочем, все работающие на производстве обучены выполнять любую операцию. Поэтому, чтобы «не замыливался глаз», каждую смену специалист начинает на новом рабочем месте. Возможно, завтра эта девушка будет наносить лазером надписи на флешках или нарезать печатные платы.

После пункта контроля платы с компонентами попадают в печь, где их «запекают». Модули нагреваются и вместо мягкой паяльной пасты появляются прочные соединения. Процесс нагрева и охлаждения в печи рассчитан до долей секунды и градуса.

Полуготовые модули упаковывают в специальные кассеты по 50 штук. Поскольку платы двухсторонние, кассету переворачивают и несут обратно в начало линии, чтобы весь процесс повторился заново. Единственное исключение – другой температурный профиль в печи. Градус должен быть выше, чтобы за то же время нагреть плату до нужной температуры: смонтированные при первом «прогоне» компоненты «забирают» тепло.

Здесь заготовки еще не разрезаны, поэтому можно легко подсчитать стоимость кассеты: например, 300 гигабайтных модулей DDR2 по 40 долларов каждый. Десять лет назад, когда местный замначальника производства только начинал работу, цена памяти была на порядок выше – одна такая кассета была по стоимости сравнима со спортивным автомобилем.

Далее модули поступают на контроль. Качество спайки микросхем TSOP (с ножками) проверяется визуально, а вот, чтобы проверить модули с чипами BGA (круглые контактные площадки), приходится прибегать к помощи рентгена. В помещении осуществляется контроль за радиоактивным излучением. На установку аппарата Wilk Elektronik получала специальное разрешение.

Инженеры, работающие с рентгеном, носят на груди специальные счетчики, которые раз в месяц отсылают специальный институт на проверку. Время от времени рентген сдается в аренду тем производителям, которые пока не могут себе позволить такую роскошь, ведь стоит аппарат триста тысяч евро.

На первом тесте убивают сразу двух зайцев: проверяется качество электрических соединения и прошивается EEPROM – записывается программа SPD и номер партии.

Далее модули попадают в тест-лаб. Фотографировать подробно нам здесь не разрешили.

После прохождения всех тестов, память отправляется на упаковку. Геймерские модули GOODRAM Pro до этого еще успевают «одеть» в радиаторы. Процесс монтажа весьма прост: снимается защитная полоска, и промышленный клей намертво закрепляет систему охлаждения на чипах. Отличие премиумной памяти от обычной в более высокой гарантии стабильной работы. Парные наборы памяти подбирают так, чтобы их частоты идеально соответствовали друг другу – в одиночных возможно небольшое расхождение.

Также во втором цеху находится участок сборки флеш-накопителей. Накопители собирают вручную. Одна флешка состоит из нескольких запчастей, которых, например, в корпусе GOODDRIVE EDGE насчитывается шесть штук.

http://news.kosht.com/

|

|

|

Добавить новость

Добавить новость

Шрифт:

Шрифт: